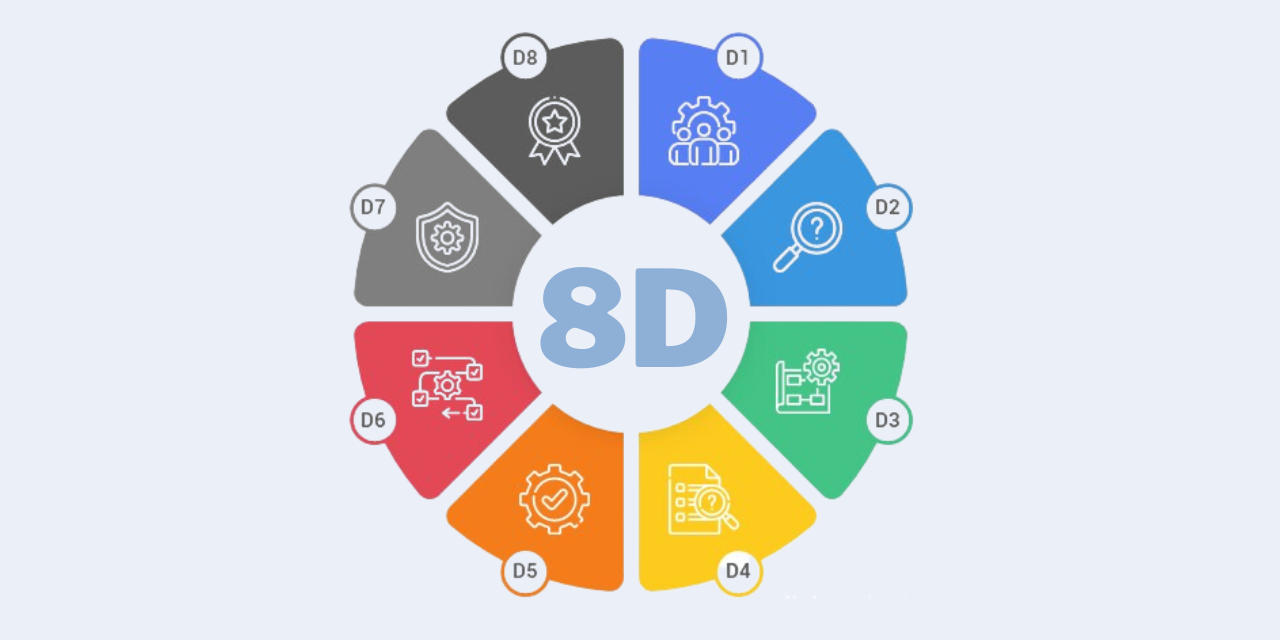

C’est quoi la méthodologie 8D ?

La méthodologie 8D est une démarche qualité axée sur l’amélioration des produits et des processus. Elle a pour but d’identifier et d’éliminer les causes racines des problèmes récurrents. Elle établit des actions correctives permanentes basées sur les causes racines de ces problèmes.

La méthodologie 8D suit la logique du PDCA (ou roue de Deming) en allant plus en profondeur.

Quand utiliser la méthodologie 8D ?

La méthodologie est notamment pertinente lors d’une réclamation, d’un retour client, cela permet – outre la résolution du problème – d’avoir un support permettant de présenter facilement les actions mises en place au client.

En interne, le 8D peut être pertinent lorsqu’un processus est défaillant ou incomplet, qu’une non conformité récurrente apparaît …

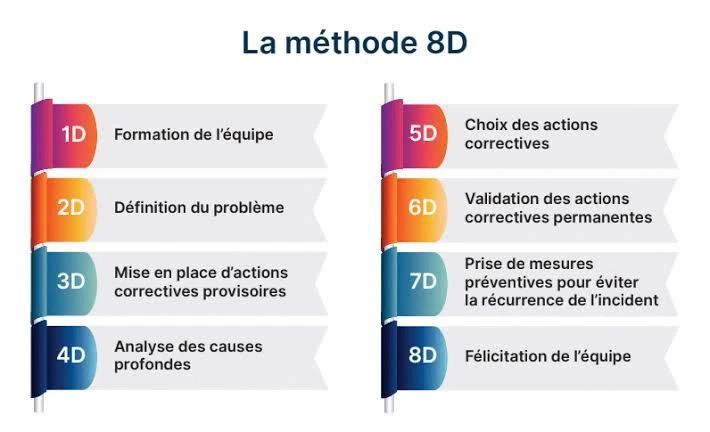

La méthodologie 8D en détail ?

D1 – Constituer le groupe de travail

L’objectif est de réunir une équipe de travail pluridisciplinaire avec des personnes issues de différents métiers (aussi appelé Multi-Functional Team ou MFT). L’intérêt est d’avoir des points de vue suffisamment différents pour apporter une grande richesse dans l’analyse.

C’est dans cette équipe que le porteur du 8D – le pilote – est choisi, ça peut, en particulier, être une personne qui connaît bien la méthodologie du 8D.

D2 – Définir le problème

La résolution d’un problème passe par une connaissance fine de toutes ses dimensions, on souhaite donc le décrire très précisément. Un problème mal décrit peut devenir un problème mal résolu car les actions correctives risquent de taper à côté.

Pour cela, la méthode la plus indiquée est la méthode QQOQCCP. Cette méthode pose les questions :

Quoi ? (Quel problème ?)

Qui ? (Qui a détecté le problème ? Qui l’a créé ?)

Où ? (Où le problème a-t-il été détecté ? Où a-t-il été généré ?)

Comment ? (Comment le problème a été détecté ? Comment a-t-il été engendré ?)

Combien ? (Combien de problèmes ont été détectés ? Combien ont été générés ?)

Pourquoi ? (Pourquoi est-ce un problème ?)

Pour obtenir ces informations il est recommandé d’aller au plus proche du terrain, là où s’est passé le problème, et de poser des questions aux personnes concernées.

D3 – Sécuriser le client et contenir le problème

Le client étant l’une des premières préoccupations, il est important de le protéger des effets du problème. Il s’agira alors d’isoler et circonscrire le problème à travers la mise en place d’actions temporaires dites de sécurisation ou actions curatives.

Dans certains cas, une sécurisation immédiate – avant la constitution de l’équipe et de la définition du problème – est nécessaire, notamment dans un contexte de production en série où il faut avant tout ne pas exporter de non conformité au client : cette étape est appelée D0.

D4 – Identifier les causes racines

Pour une éradication permanente du problème, il convient d’agir sur ses véritables causes, les causes racines. Seule l’identification des causes racines permet d’éliminer définitivement le problème.

Pour commencer il faut identifier toutes les causes possibles. On veut donc avoir un maximum d’idées de la part des membres de la MFT, en leur proposant un brainstorming. Pour les aider on s’appuie sur un diagramme d’Ishikawa, parfois appelé 6M, diagramme en arête de poisson ou diagramme de cause à effet.

Il est important de considérer les causes potentielles de l’occurrence du problème mais aussi celles de sa non détection éventuelle.

Ci-dessus un exemple d’un diagramme d’Ishikawa avec les catégories suivantes :

Moyen : l’équipement portatif, les machines, le matériel informatique, les logiciels…

Méthode : le processus, le procédé, le plan de montage…

Milieu : ergonomie, luminosité, événements météorologiques…

Management : formation, qui fait quoi ?, niveau de pression…

Matière : matière et matériaux utilisés dans le processus.

Main d’œuvre : erreur humaine (à analyser plus en profondeur).

Dans le cas d’une cause “Main d’œuvre”, il est pertinent d’aller voir la personne concernée pour analyser pourquoi il y a eu cette erreur. En effet, celle-ci peut cacher des problèmes d’une autre catégorie de l’ishikawa. C’est notamment à ça que sert le 5 pourquoi : bien aller au fond du problème pour éviter ce qui semble évident, et qui bien souvent blâme l’humain.

Une fois que le diagramme d’Ishikawa est rempli, et que beaucoup de causes potentielles ont été dégagées. Il faut maintenant sélectionner celles ayant vraiment causées notre défaut puis utiliser la méthode du 5 Pourquoi (5 Why en anglais) pour arriver aux causes racines. Cette méthode consiste à répéter la question “Pourquoi ?” autant de fois que nécessaire sur chacune des causes retenue jusqu’à aboutir à la cause racine.

D5 – Définir les actions correctives

L’étape D5 sert à définir les actions correctives. Il en faut au moins une pour chaque cause racine dans l’objectif d’éliminer celles-ci.

D6 – Réaliser et vérifier les actions correctives

Cette étape suit la réalisation des actions correctives, ainsi que la vérification de leur efficacité. Il faut ensuite supprimer les actions de sécurisation mises en place lors du D3.

Il est intéressant de valider sur le terrain que les actions sont vues positivement.

D7 – Normaliser et transversaliser les actions correctives

La septième étape consiste à transversaliser les actions correctives à travers l’entreprise.

Dans cette étape, on actualise aussi les normes et la documentation comme l’amdec, les plans, les formations … ; tout ce qui peut être pertinent dans le cadre du problème résolu dans ce 8D.

D8 – Clore et féliciter le groupe de travail

Cette dernière étape consiste à féliciter la MFT pour la réalisation de ce 8D et à clôre celui-ci.

- Pruitt, W. Frazier (mai 2019). « Une approche disciplinée », Vol 52 : https://asq.org/quality-progress/articles/back-to-basics-a-disciplined-approach?id=76d1a6619246475d9e3a8a0542b72409

- Gustavo V. Sotelo, Nemecio L Vanezuela, Clara P. Buentello « Application de la 8D comme méthodologie de gestion de la qualité: Comment rationaliser les coûts administratifs » (mars 2021) : https://www.amazon.fr/Application-comme-m%C3%A9thodologie-gestion-qualit%C3%A9/dp/6203481890

- https://commentprogresser.com/demarche-8d.html

- https://www.manager-go.com/management-de-la-qualite/dossiers-methodes/la-methode-8d

- https://swiver.io/blog/la-methode-8d/

- https://commentprogresser.com/principe-genba.html

- https://commentprogresser.com/outil-qqoqcp.html

- https://commentprogresser.com/outil-brainstorming.html

- https://commentprogresser.com/outil-ishikawa.html

- https://commentprogresser.com/outil-5-pourquoi.html

- https://www.quality-institute.ch/la-resolution-de-probleme-avec-la-methode-8d

- http://definition-qualite.com/six-m.htm

- https://diagramadeishikawa.com/metodo-de-las-6m-diagrama-de-ishikawa/

- https://leansixsigmafrance.com/blog/recherche-des-causes-potentielles-les-6-ms-du-diagramme-dishikawa/

- https://www.leanenligne.com/blog/diagramme-ishikawa

- https://techqualitypedia.com/8d-problem-solving/

- https://www.quality-assurance-solutions.com/8D-Problem-Solving.html

- https://ashwinmore.com/8d-problem-solving-methodology/

- https://www.techiequality.com/2024/02/01/8d-report-free-download-of-8d-template-format/

- https://www.oeconsulting.com.sg/single-post/8d-methodology-an-effective-way-to-improve-quality-and-efficiency

- https://cicc.com.vn/khoa-hoc/huong-dan-bao-cao-8d-report/

- https://www.whatissixsigma.net/8d-report/

- https://businessmap.io/lean-management/improvement/5-whys-analysis-tool

- https://www.lean.org/lexicon-terms/5-whys/

- https://5mconsulting.fr/blog/astuces/196-comment-resoudre-probleme-5-pourquoi.html

- https://www.reussirsesprojets.com/methode-5-pourquoi/

- https://www.leanenligne.com/blog/methode-8d

- https://lespratiquesdumanager.com/fiches-pratiques/45-methode-8d-resoudre-un-probleme.html

- https://qualiblog.fr/outils-et-methodes/la-methode-8d-ou-comment-resoudre-efficacement-vos-problemes/

- https://chef-de-projet.fr/methode-8d/

- https://euro-symbiose.fr/product/77/

- https://www.isek.fr/qu-est-ce-que-le-8d/

- https://www.qualineo.io/post/methode-8-d-resolution-evenements-indesirables

- https://www.qseconseils.fr/la-methode-8d-une-approche-complete-de-resolution-de-problemes/

- https://qualitexpert-dz.com/management/methode-8d-resolution-problemes/

- https://www.caplss.com/viewtopic.php?t=19

- https://www.aieuk.com/quality-docs/Q0159.1.11.05.20-8D.pdf

- https://www.aviationsuppliers.org/ASA/files/ccLibraryFiles/Filename/000000001161/Workshop%20L%20-%20Ringger.pdf

- https://aesq.sae-itc.com/binaries/content/assets/itc/content/aesq/download-tracking/aesqrm000202103.pdf

- https://www.nmgaerospace.com/wp-content/uploads/2024/02/IAQG-7.4.2_Root_Cause_Analysis_and_Problem_Solving_01_APR-2014.pdf

- https://aesq.sae-itc.com/binaries/content/assets/itc/content/aesq/past-events/whatmakesagood8dwebinarmay25-2022.pdf

- https://fideltronik.com/wp-content/uploads/2018/11/8D_training_materials.pdf

- http://www.ijerobot.com/article/ENHANCING%20DELIVERY%20PERFORMANCE%20USING%208D%20METHODOLOGY.pdf

- https://www.abloy.com/global/market-documents/for-suppliers/guides-and-training-materials/Problem%20Solving%20and%208D%20Discipline%20Guidelines.pdf

- https://www2.x-plane.com/public/Resources/Documents/8_d_problem_solving_method.pdf

- https://www.wedeaq.se/wp-content/uploads/2023/10/00_8D_booklet_EN_12xDIN_A6.pdf